- معرفی و تاریخچه سیمان

- انواع سیمان پرتلند

- فرآیند تولید سیمان

- نگاهی به صنعت سیمان در جهان

- تاریخچه صنعت سیمان در ایران

- بررسی بازار سیمان

- نکاتی در مورد بازار صادراتی سیمان

- وضعیت بازار مسکن ایران

- معرفی اجمالی سیمان سپاهان

- بررسی شرکت

- مفروضات پیشبینی صورت سود و زیان

- پیش بینی صورت سود و زیان

معرفی و تاریخچه سیمان

سیمان چیست؟

سیمان یک ماده چسبنده است که بهعنوان جزء اصلی در بتن و ملاتهای ساختمانی به کار میرود. این ماده پس از ترکیب با آب، واکنشهای شیمیایی را آغاز کرده و به تدریج سخت میشود و سایر مصالح را به هم میچسباند. سیمان، پایهگذار ساخت بسیاری از سازههای مدرن مانند ساختمانها، پلها، جادهها و سدها استو در موارد تخصصی جایگزینی ندارد.

سیمان یکی از مهم ترین و پرمصرف ترین کالاها در جهان است. به گونه ای که دومین محصول پر مصرف کره زمین پس از آب به حساب می آید.

تاریخچه سیمان

قبل از سال 1824 میلادی، مخلوطهایی مانند گچ و آهک، مخلوطهای بازمانده از آتشفشانها با ماسه و شن، و همچنین سنگهای آهکی محتوی خاک رس یا مواد غیر خالص، برای تولید ملاتهایی استفاده میشد که در تماس با آب و بخار آب و گاز کربنیک هوا سخت میشدند. این ملاتها بهطور طبیعی بهعنوان چسب برای اتصال آجرها و سایر مصالح ساختمانی عمل میکردند و در جوامع مختلف بشری بهکار میرفتند.

این ملاتها عمدتاً از مواد طبیعی موجود در محیطها ساخته میشدند و ویژگیهایی مانند سخت شدن در مجاورت رطوبت و گاز کربنیک داشتند. برخی از این ملاتها بهویژه در سازههای تاریخی و در مناطقی با فعالیتهای آتشفشانی مورد استفاده قرار میگرفتند. این مواد بهویژه در ساختوسازهایی مانند دیوارها، پلها و بناهای دیگر کاربرد داشتند و در بسیاری از جوامع باستانی، مانند روم باستان و تمدنهای مختلف، برای ایجاد ساختارهای مقاوم و پایدار مورد استفاده قرار گرفتند.

با وجود این که این ملاتها هنوز در مقایسه با سیمان مدرن کارایی کمتری داشتند، اما نقش مهمی در تاریخ ساختوساز ایفا کرده و پیشزمینهای برای پیدایش سیمان پرتلند و تکنولوژیهای نوین در صنعت سیمان بهشمار میروند.

در سال 1824، ژوزف آسپدین به این نتیجه رسید که برای تولید سیمان مناسب، باید مخلوط سنگ آهک و خاک رس تحت حرارت قرار گیرد. سپس در سال 1845، آیزاک جانسون سیمان پرتلند را به شکلی که امروزه شناخته میشود، به ثبت رساند. نام “سیمان پرتلند” به دلیل شباهت رنگ این سیمان با سنگهای ساختمانی جزیره پرتلند انتخاب شد.

انواع سیمان پرتلند

- سیمان تیپ 1 (سیمان پرتلند معمولی) :این نوع سیمان برای کاربردهای عمومی در ساخت بتنهای معمولی استفاده میشود.

- سیمان تیپ 2 ( سیمان پرتلند اصلاح شده) : در بتنریزیهای حجیم، در محیطها و مکانهای خاکی و آبی که غلظت یون سولفات در حد متوسط است، از این نوع بتن برای بتنریزی در هوای سرد استفاده میشود.

- سیمان تیپ 3 ( سیمان پرتلند زود سوخت شونده) : سیمان تیپ 3 نوعی سیمان پرتلند است که خاصیت گیرش سریعتری نسبت به سیمانهای تیپ 1 و 2 دارد. این سیمان به دلیل سرعت بالای سخت شدن، در پروژههایی که نیاز به گیرش سریع و کاهش زمان ساخت دارند، مانند بتنریزی در هوای سرد یا در مواردی که زمان محدود است، استفاده میشود.

- سیمان تیپ 4 ( سیمان پرتلند با حرارت کم) : سیمان تیپ 4 نسبت به سیمان تیپ 1 زمان گیرش طولانیتری دارد و در محیطهای گرمتر مناسبتر است.

- سیمان تیپ 5 ( سیمان پرتلند ضد سولفات) : این سیمان مقاومت بیشتری در برابر حملات شیمیایی ناشی از سولفاتها دارد و در پروژههایی که در معرض این نوع شرایط قرار دارند، مانند سازههای دریایی یا تاسیسات زیرزمینی، به کار میرود. سیمان تیپ 5 دارای ترکیبات خاصی است که باعث کاهش آسیبهای ناشی از واکنشهای سولفاتی در بتن میشود.

- سیمان پرتلند پوزولانی: سیمان پرتلند پوزولانی ( Pozzolanic Cement) نوعی سیمان است که با افزودن مواد پوزولانی (مانند خاکستر بادی، خاک رس پوزولانی یا دیگر مواد معدنی مشابه) به سیمان پرتلند تولید میشود. این ترکیب باعث بهبود دوام بتن، کاهش حرارت هیدراسیون و کاهش هزینهها میشود. سیمان پوزولانی مقاومت بالایی در برابر حملات شیمیایی مانند سولفاتها و کلریدها دارد و همچنین موجب کاهش نفوذپذیری بتن میشود. این نوع سیمان برای پروژههایی که نیاز به مقاومت طولانیمدت و دوام بیشتر دارند، کاربرد دارد.

- سیمان پرتلند سربارهای: سیمان سربارهای از ترکیب سیمان پرتلند با سرباره کورههای فولادسازی تولید میشود. سرباره در اثر واکنش بین سنگ معدن فلزی و مواد افزودنی (مانند سنگ آهک) در کورههای ذوب فلزات بهوجود میآید. این نوع سیمان باعث بهبود مقاومت بتن در برابر حملات شیمیایی و افزایش دوام آن میشود.

- سیمان پرتلند آمیخته: نوعی سیمان است که با ترکیب سیمان پرتلند معمولی (OPC )با مواد دیگری مانند پودر سنگ، خاکستر بادی، سرباره کوره بلند، و یا دوده سیلیسی تولید میشود.

- سیمان پرتلند سفید: این نوع سیمان به دلیل استفاده از مواد اولیه خاص و فرآیند تولید ویژه، رنگ سفید دارد و برای کاربردهای معماری، نماکاری و دکوراتیو استفاده میشود.

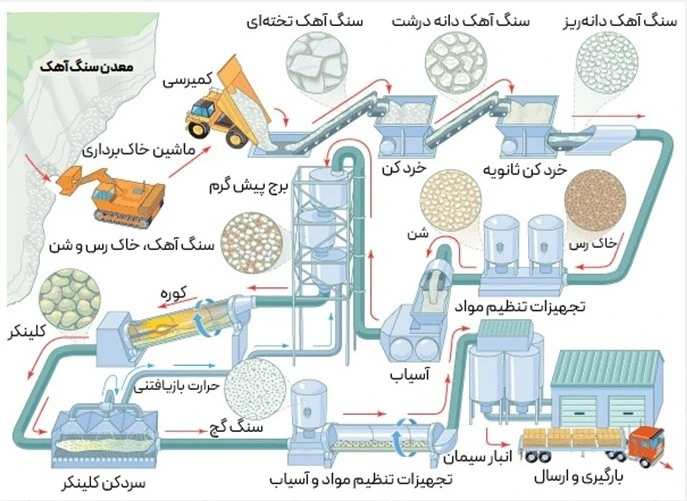

فرآیند تولید سیمان

- روش تر (Wet Process) : در این روش، مواد اولیه (سنگ آهک و خاک رس) با آب مخلوط شده و بهصورت دوغاب (Slurry) درمیآید. سپس این دوغاب به کوره فرستاده میشود. این روش انرژیبر است و امروزه کمتر استفاده میشود.

- روش نیمهتر (Semi-Wet Process): در این روش، دوغاب مواد اولیه پس از تهیه، قبل از ورود به کوره، آبگیری شده و به شکل خمیر یا گرانول درمیآید تا مصرف انرژی کاهش یابد.

- روش نیمهخشک (Semi-Dry Process): مواد خام ابتدا بهصورت پودر خشک آسیاب شده و مقدار کمی آب به آن اضافه میشود تا به شکل گلولههای کوچک (nodules) درآید و سپس به کوره منتقل شود.

- روش خشک (Dry Process): در این روش، مواد اولیه بهصورت خشک آسیاب و مخلوط میشوند و مستقیماً به کوره فرستاده میشوند. این روش کممصرفترین و پرکاربردترین روش تولید سیمان در جهان است.

نکته : روش خشک به دلیل کاهش مصرف انرژی و افزایش بهرهوری، امروزه در صنعت سیمانسازی بیشتر مورد استفاده قرار میگیرد.

نگاهی به صنعت سیمان در جهان

پیشبینی میشود تقاضای جهانی سیمان در دوره 2024 تا 2030 تقریبا ثابت بماند، بهجز در مناطق خاورمیانه، هند و آفریقا که شاهد افزایش تقاضا خواهند بود. طبق پیشبینیها، ضعیفترین بازارهای سیمان به ترتیب در ترکیه، چین و اروپا خواهند بود. از سوی دیگر، بهترین بازارهای سیمان در جهان به کشورهای جنوب صحرای آفریقا (با رشد پیشبینیشده 77 درصدی تا سال 2030)، هند (با رشد 42 درصدی) و آمریکای شمالی (با رشد 20 درصدی) تعلق خواهند داشت.

در سال 2025، روند مصرف سیمان در بسیاری از بازارها بهبود خواهد یافت، اما این رشد بهطور متفاوتی در مناطق مختلف جهان خواهد بود. در حالی که کشورهای توسعهیافته مانند ایالات متحده و اروپا با بهبود تقاضای مسکن و پروژههای عمومی روبرو هستند، کشورهای نوظهور با مشکلاتی همچون نرخهای بهره بالا و کاهش تقاضای مسکن مواجه خواهند بود.

چین همچنان بزرگترین تولیدکننده و مصرفکننده سیمان در جهان باقی ماند. با این حال، بحران در بخش مسکن چین که از سال 2022 آغاز شد، در سال 2023 نیز ادامه داشت. این کاهش تقاضا بهویژه در شهرهای بزرگ و پروژههای مسکن موجب کاهش مصرف سیمان شد. دولت چین برای حمایت از بخش ساختمان و زیرساخت، بستههای حمایتی گستردهای ارائه کرد، اما این اقدامات نتواستند بهطور کامل مانع کاهش تقاضا در این بخش شوند. با این وجود، تقاضای سیمان برای پروژههای عمومی و زیرساختی در حال افزایش است، ولی در مقایسه با سالهای گذشته، کاهش تولید در بخش مسکن محسوس بوده است.

تاریخچه صنعت سیمان در ایران

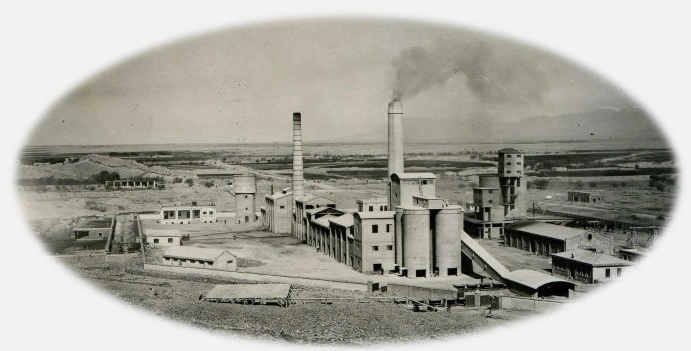

با توجه به نیاز به سیمان برای پروژههای بزرگ مانند خطوط راهآهن و پلها، ایران در سال 1314 به چهارمین کشور واردکننده سیمان در جهان تبدیل شد. با توجه به منابع طبیعی موجود برای تولید سیمان، در سال 1307 نخستین کارخانه سیمان ایران با نام سیمان ری در جنوب تهران تأسیس شد. سیمان ری با ظرفیت اولیه 100 تن در روز در سال 1312 شروع به کار کرد و ظرفیت تولید آن در سالهای بعد افزایش یافت. بهدلیل تقاضای بالای سیمان، دومین و سومین خطوط تولید سیمان ری راهاندازی شدند. جنگ جهانی دوم روند توسعه این صنعت را به تأخیر انداخت.

تا سال 1348، 11 کارخانه سیمان در ایران با ظرفیت مجموعاً 18 میلیون تن فعالیت میکردند. در دهههای بعد، صنعت سیمان ایران با رشد زیادی مواجه شد و ظرفیت تولید آن به بیش از 85 میلیون تن در سال رسید. در حال حاضر، 79 کارخانه سیمان در ایران مشغول به فعالیت هستند. ایران بزرگترین تولیدکننده سیمان در خاورمیانه و یکی از 5 کشور برتر جهان در این زمینه است.سیمان ری بهدلیل آلودگی و توسعه شهری در سال 1360 تعطیل شد، اما واحدهای جدید در دهههای بعد راهاندازی شدند.

در حال حاضر از 79 کارخانه سیمانی کشور، 34 کارخانه متعلق به بخش خصوصی و 45 کارخانه متعلق به هلدینگهای مختلف مانند تأمین اجتماعی، بنیاد مستضعفان و غدیر هستند.

طبق برنامه ششم توسعه اقتصادی کشور، مقرر شده بود که ظرفیت تولید سیمان در پایان سال ۱۴۰۴ به حدود ۱۲۰ میلیون تن برسد، اما به دلیل وضعیت سیاسی و اقتصادی کشور در سالهای اخیر (تحریمها، رکود تورمی، عدم سرمایهگذاری جدید در پروژهها و …) این هدف محقق نشده است.

بررسی بازار سیمان

در حال حاضر، صنعت سیمان ایران علاوه بر تأمین نیاز داخلی، ظرفیت صادرات به کشورهای همسایه و دیگر کشورهای جهان را نیز دارد. با توجه به ظرفیت تولید 85 میلیون تن سیمان در کشور، حدود 20 میلیون تن از این ظرفیت به دلیل اشباع بازار داخلی تنها به صادرات اختصاص دارد. به این ترتیب، استراتژی صادرات سیمان باید بهگونهای طراحی شود که نهتنها بر سود صادراتی تأکید داشته باشد، بلکه وضعیت رقابتی منطقهای، کشش بازار داخلی و خارجی و همچنین ناترازی انرژی را در نظر بگیرد.

در کشورهای توسعهیافته، روند تولید محصولات سیمانی، به ویژه کلینکر، بهطور فزایندهای کاهش یافته است. درآمد صادراتی سیمان ایران در 11 سال گذشته بهطور متوسط 14.7 درصد کاهش یافته و سهم کلینکر در سبد صادراتی کشور بیشتر به دلیل مزیت دسترسی به منابع انرژی ارزان بوده است. اما با مشکلات اخیر در ناترازی انرژی، این مزیت به چالش کشیده شده است.

مشتریان اصلی سیمان ایران شامل عراق، کویت، قطر، امارات، روسیه و افغانستان هستند. بیشتر صادرات به این کشورها شامل کلینکر و سیمان سفید است. در حالی که سیمانهای تیپ کشور به کشورهای دیگری همچون پاکستان و ترکمنستان صادر میشود.

برای مقایسه حاشیه سود ناخالص فروش سیمان، باید تفاوتهای موجود بین فروش داخلی و صادراتی را در نظر گرفت. در صادرات، محصولات بهطور معمول بهصورت تحویل در مرز به مشتریان خارجی فروخته میشوند، که در این صورت هزینه حمل به مرز یکی از مؤلفههای اصلی هزینههای فروش به حساب میآید. این هزینهها میتوانند تأثیر زیادی بر حاشیه سود ناخالص داشته باشند.در مقایسه، فروش داخلی معمولاً از طریق بورس کالا انجام میشود و سیمان بهصورت تحویل درب کارخانه به مشتریان داخلی فروخته میشود. در این حالت، هزینه حمل کمتری نسبت به صادرات وجود دارد، زیرا حملونقل به مرز یا هزینههای اضافی مربوط به صادرات لحاظ نمیشود. بنابراین، حاشیه سود ناخالص در فروش داخلی معمولاً بالاتر از فروش صادراتی خواهد بود، مگر اینکه شرایط ویژهای مانند قیمتهای رقابتی در بازارهای خارجی یا شرایط اقتصادی خاص وجود داشته باشد.

نکاتی در مورد بازار صادراتی سیمان

در حال حاضر، بیشترین تقاضا در بازار منطقهای و جهانی برای کلینکر و سیمان پرتلند است. با این حال، به دلیل پایین بودن قیمت صادراتی کلینکر، لازم است که سهم صادرات این محصول و سیمان پرتلند بهتدریج کاهش یابد و سهم محصولات نهایی با ارزش افزوده بالا مانند سیمان سفید و سیمانهای آمیخته افزایش یابد، چرا که این محصولات حاشیه سود بالاتری دارند.

علاوه بر این، در حال حاضر ظرفیت مناسبی در بازار منطقه برای مصنوعات سیمانی و محصولات پائیندستی آن وجود دارد که ارزش آن بیش از 180 میلیون دلار برآورد میشود، ولی حضور ایران در این بازار کمتر از 3 درصد است. شرکتهای سیمانی میتوانند با حرکت به سمت تولید محصولات پائیندستی، مانند مصنوعات سیمانی و بتنی، تنوع محصولات خود را در بازار جهانی افزایش دهند. این اقدام نه تنها رقابت در بازار صادرات سیمان و کلینکر را کاهش میدهد، بلکه ارزش این محصولات را در بازارهای صادراتی بالا میبرد. همچنین، اضافه ظرفیت تولید کلینکر و سیمان در کشور میتواند بهجای صادرات با حاشیه سود پایین، به محصولات نهایی تبدیل شود و در بازار داخلی مصرف گردد.

کشورهایی مانند بنگلادش، کویت، سریلانکا، هند، ازبکستان، عمان، افغانستان، روسیه، سوریه، قطر و دیگر کشورهای منطقهای از جمله کشورهای حاشیه اقیانوس هند، کشورهای آفریقایی، کشورهای حوزه CIS، آسیای غربی و حاشیه خلیج فارس، از جمله مقاصد جذاب صادراتی برای ایران به شمار میآیند. توجه ویژه به این بازارها و ایجاد شرکتهای بازرگانی در کشورهای با کشش بازار مناسب میتواند نیازهای عموم شرکتهای سیمانی را برآورده کند.

وضعیت بازار مسکن ایران

بازار مسکن در ایران بهعنوان یکی از ارکان حیاتی اقتصاد ملی، تأثیر مستقیمی بر تولید ناخالص داخلی و وضعیت کلی اقتصاد کشور دارد. تحولات این بازار همیشه در مسیر دورههای رونق و رکود قرار داشته است. در سالهای ۱۳۹۰ تا ۱۳۹۲ شاهد یک دوره رونق چشمگیر در بازار مسکن بودیم، اما از نیمه سال ۱۳۹۲، روند رکود آغاز شد. با بهبود شرایط اقتصادی در سال ۱۳۹۵، امیدهایی برای بازگشت رونق به بازار مسکن شکل گرفت؛ اما با بازگشت تحریمها و محدودیتهای جدید اقتصادی، ارزش پول ملی کاهش شدیدی پیدا کرد و این امر بهدنبال خود تورم گستردهای را به همراه داشت. در این وضعیت، خرید مسکن بهعنوان یکی از امنترین روشها برای حفظ ارزش داراییها مورد توجه قرار گرفت و این مسئله موجب افزایش تقاضا و بالا رفتن شدید قیمتها در بخش مسکن شد.

در سال ۱۴۰۳، بازار مسکن ایران همچنان با چالشهای متعددی مواجه است که از جمله آنها میتوان به کاهش قدرت خرید خانوارها، نوسانات اقتصادی ناشی از تورم و تغییرات نرخ ارز اشاره کرد. با وجود تلاشهای دولت برای مدیریت این شرایط از طریق افزایش تسهیلات بانکی، اجرای طرحهای حمایتی و پروژههای ساخت مسکن، اثرگذاری این اقدامات بهدلیل مشکلات ساختاری و اقتصادی کشور به طور محدود باقی مانده است. برای خروج از رکود و بهبود وضعیت بازار، اجرای سیاستهای کارآمد در زمینه افزایش تولید و عرضه مسکن، بهبود توان خرید خانوارها، کنترل تورم و اصلاح نظام تسهیلات بانکی ضروری به نظر میرسد. افزون بر این، افزایش تعداد پروانههای ساختمانی در ماههای اخیر میتواند نشانهای از بازگشت تدریجی سرمایهگذاری به بازار مسکن باشد. با این حال، برای دستیابی به رونق پایدار در این بخش، لازم است که سیاستهای حمایتی مؤثرتر و در عین حال ثبات اقتصادی در کشور ایجاد گردد.

معرفی اجمالی سیمان سپاهان

شرکت سیمان سپاهان در سال 1348 در چهل و پنج کیلومتری جنوب غربی اصفهان و به منظور تولید سیمان خاکستری تاسیس و در سال 1358 به بهرهبرداری رسید.

شرکت سیمان سپاهان با سه خط تولید و ظرفیت 4,000,000 تن انواع سیمان یکی از بزرگترین تولید کنندگان سیمان در کشور است و با استفاده از پیشرفتهترین تجهیزات و ماشین آلات جهانی محصولات خود را تولید میکند.

این شرکت توان تولید 12 نوع سیمان شامل انواع سیمان پرتلند ، پرتلند سربارهای ، آهکی ، پوزولانی و مرکب را دارا بوده.

ساختار سهامداری و شرکتهای سرمایهپذیر سپاها

نگاهی به ساختار سهامداری شرکت نشان میدهد که سهامدار عمده آن شرکت توسعه سرمایه و صنعت غدیر است که مدیریت و اهداف این گروه تأثیر بسزایی بر مسیر پیشرفت شرکت دارد.

سپاها همچنین در شرکت های همگروه خود سیمان شرق، سیمان دشتستان ، سیمان خوزستان و سیمان زنجان سهامدار میباشد.

لازم به ذکر است شرکت در شرکتهای برق و انرژی خورشیدی و تجارت شفق سپاهان نفوذی ندارد و فقط به این دو شرکت دید سرمایهگذاری دارد.

بررسی تولید ات شرکت

- شرکت سیمان سپاهان با دارا بودن سه خط تولیدی و ظرفیت اسمی تولید کلینکر به میزان ۳,۶۶۰,۰۰۰ تن سیمان در سال، یکی از بزرگترین شرکتهای فعال در صنعت سیمان کشور میباشد. این شرکت از لحاظ تولید کلینکر در جایگاه سوم و در تولید سیمان در جایگاه ششم کشور قرار دارد. همچنین، شرکت سیمان تهران در هر دو مورد، در جایگاه اول قرار دارد.

- میزان کلینکر فاکتور سپاها 95 درصد میباشد.

بررسی بهای تمام شده

این شرکت نیز مانند تمام شرکتهای این صنعت، سربار محور میباشد و بخش عمدهای از بهای تمام شده آن را سربار تشکیل میدهد. در خود سربار نیز هزینههای مربوط به انرژی، سهم عمدهای از این آیتم را به خود اختصاص میدهد. بنابراین، میتوان نتیجه گرفت که تغییرات هرچند اندک در قیمت گاز، برق و سایر منابع انرژی میتواند این شرکت را با چالشهای جدی روبرو کند.

مواد اولیه مورد نیاز تولید سیمان و کلینکر به طور کامل در داخل کشور تأمین میشود. شرکت سیمان سیاهان عمدتاً مواد اولیه مورد نیاز خود را، بجز سنگ آهن و سرباره، از معادن تحت تملک خود تأمین مینماید. سنگ آهن نیز از معادن داخل استان یا استانهای همجوار خریداری و به کارخانه حمل میشود.از لحاظ مقدار، خاک مارل در تولید کلینکر و سیمان بیشترین میزان مصرف را به خود اختصاص میدهد، به گونهای که حدود ۹۵٪ از کل مقدار مواد اولیه مصرفی در تولید را در بر میگیرد. سهم مواد اولیه از لحاظ ریالی در تولید هر تن سیمان در شرکت سیمان سیاهان حدود ۹٪ میباشد.

للازم به ذکر است طبق گفته مدیران شرکت، هزینه حمل مازوت از اصفهان به ازای هر لیتر ۲۵۰ تومان است.

بررسی سبد فروش محصولات شرکت

با توجه به نمودارهای روبرو، میتوان نتیجه گرفت که شرکت تلاش دارد فروش خود را در محصولات با حاشیه سود بالاتر حفظ کند.

حاشیه سود پایینتر سیمانهای پاکتی به دلیل هزینههای بستهبندی و همچنین اشغال فضای بیشتر در حمل و نقل است که موجب میشود هزینه حمل و نقل بیشتری نسبت به سیمان فله داشته باشد.

نرخ فروش شرکت

نرخ فروش سیمان سپاهان طی دوره ۱۴۰۲ تا ۱۴۰۳ در محدوده ۱۴ تا ۲۰ دلار نوسان داشته است. قیمت در برخی مقاطع به سقف ۲۰ دلار رسیده که بیشتر در فصل تابستان به دلیل مشکلات ناترازی انرژی و قطع برق در این فصل بوده است. سپس با ورود به فصل زمستان، نرخ کاهش یافته که این موضوع به دلیل عادی شدن روند تولید کارخانهها و کاهش مصرف سیمان در فصل زمستان ناشی از کاهش ساخت و سازها و پروژههای عمرانی است. البته دلیل کاهش کمتر نرخ سیمان در فصل زمستان امسال نگرانیها بابت قطع گاز برخی کارخانههای سیمانی و در نتیجه کاهش تولید کلینکر و استفاده از موجودی کلینکر ذخیره شده میباشد. به طوری که نگرانیها بابت افت موجودی انبارهای کلینکر در سال جاری افزایش یافته است.

در ادامه، به مقایسه درصد رقابت سیمان سپاهان با رقبای هممنطقهای خود پرداختهایم.

بررسی حاشیه سود

روند حاشیه سود ناخالص شرکت با عرضه سیمان در بورس کالا از سال 1400 به تدریج شروع به رشد کرد. البته در سال گذشته به دلیل تشدید ناترازیهای انرژی، بخشی از این رشد جبران شد.

بعد از سال 1400، به تدریج شاهد ثبات درآمد و سود خالص دلاری در این شرکت هستیم که میتوان نتیجه گرفت این امر به دلیل آزادتر شدن فضای بازار صنعت سیمان بوده است.

بررسی گزارش بهمن ماه

- با توجه به دادههای روبرو، شرکت در سال مالی جاری عملکرد نسبتاً خوبی داشته است و میتوان انتظار داشت در اواخر فصل بهار و فصل تابستان پیش رو، روند خود را بهبود بخشد و شاهد گزارشهای بهتری از شرکت باشیم.

- تا پایان بهمن ماه، مقدار تولید و فروش سیمان شرکت نسبت به مدت مشابه سال مالی گذشته به ترتیب 9 درصد و 8 درصد کاهش داشته است

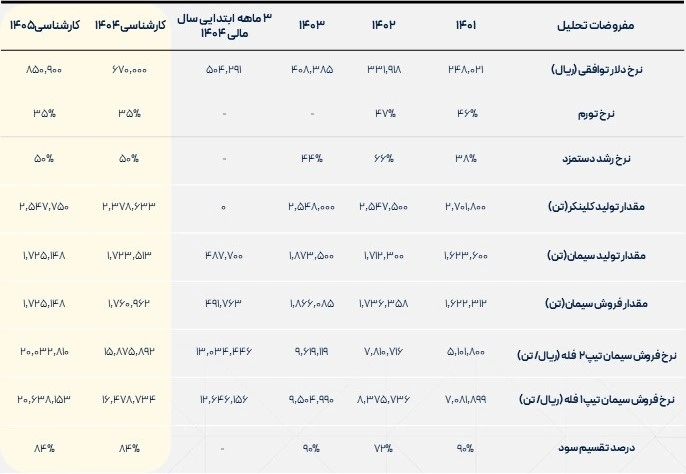

مفروضات پیشبینی صورت سود و زیان

- میانگین نرخ دلار توافقی برای سال مالی ۱۴۰۴ و ۱۴۰۵ بر اساس پیشبینیهای انجام شده، به ترتیب ۶۷,۰۰۰ و ۸۵,۰۹۰ تومان در نظر گرفته شده است.

- افزایش دستمزد و تورم نیز، برابر با اعداد انتظاری قرار داده شده است.

- مقدار مصرف مواد اولیه بر اساس ضرایب مصرف شرکت در سال های گذشته محاسبه شده است.

- سیاست تقسیم سود شرکت در 3 دوره اخیر به طور میانگین 84 درصد بودهاست و انتظار داریم همین سیاست را برای سال آتی هم حفظ کند.

پیش بینی صورت سود و زیان

- با در نظر گرفتن مفروضات مذکور و رعایت اصل محافظهکاری در تحلیل شرکت، برای سالهای مالی ۱۴۰۴، سود ۱,۹۷۰ ریالی به ازای هر سهم پیشبینی میشود و نسبت قیمت به سود تحلیل در حال حاضر 5/8 واحد میباشد.

منابع

- در تهیه این گزارش از منابع اطلاعاتی و سایتهای زیر استفاده شده است:

- Codal.ir

- Kaladade.ir

- TSEMC.com

- Bourseview.com

سلب مسئولیت: این گزارش و محتوای آن صرفا جهت اطلاع از آخرین وضعیت بازارهای دارایی بوده و به تنهایی جهت اخذ تصمیمات سرمایه گذاری مناسب نیست و سبدگردان دانایان مسئولیتی در قبال خرید و فروش های صورت گرفته نخواهد داشت.

تحلیلگر: محمد پویا پوریامهر